引言

在当今数字化、智能化的工业浪潮中,生产制造企业面临着提升效率、保证质量、降低成本和控制交付周期的多重压力。制造执行系统(Manufacturing Execution System, MES)作为连接企业资源计划(ERP)系统与车间底层控制系统的核心信息枢纽,其在优化生产制造流程中的价值日益凸显。而专业的信息技术咨询服务,正是帮助企业成功规划、实施并最大化MES系统价值的关键驱动力。本文旨在分析MES如何重塑生产制造流程,并探讨信息技术咨询服务在此过程中的核心作用。

第一部分:MES系统对生产制造流程的核心优化分析

传统的生产制造流程常面临信息孤岛、进度不透明、质量追溯困难等问题。MES系统通过其核心功能模块,对流程进行了系统性优化:

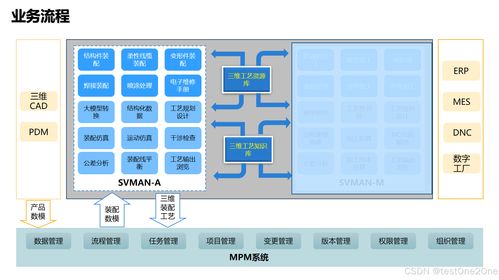

- 生产计划与调度优化:MES接收ERP的宏观生产计划,结合车间实时产能、设备状态、物料齐套性,进行精细化排程与动态调度。它能够快速响应插单、设备故障等扰动,减少等待时间,提升设备综合利用率(OEE),确保订单准时交付。

- 生产过程透明化与实时监控:MES通过数据采集接口,实时收集设备、人员、在制品的状态与进度信息。管理者可通过看板、报表等形式,实时掌握生产现场情况,实现从“黑箱作业”到“透明化管控”的转变,便于及时干预和决策。

- 质量全过程管理与追溯:MES将质量管理嵌入生产过程。它支持在关键工序进行数据采集与SPC(统计过程控制)分析,实现事中预防而非事后检验。通过建立完整的物料、工艺、设备、人员数据链,可实现产品从原材料到成品的正反向全程追溯,极大提升了质量管控能力和问题响应速度。

- 物料与仓储精细化管理:MES管理物料的消耗、配送与在库状态,实现工单级物料精准配送(JIT),减少线边库存积压和物料短缺风险,与仓储管理系统(WMS)联动,提升物流效率。

- 人员与绩效管理科学化:MES记录操作人员的工作内容、时长、产出与质量数据,为客观、公正的人员绩效评估提供数据基础,并能辅助进行技能培训与任务分派。

通过上述优化,MES系统将离散的生产制造活动整合为一个协同、高效、数据驱动的有机整体,实现了生产流程的标准化、精细化和敏捷化。

第二部分:信息技术咨询服务在MES旅程中的关键角色

MES的成功并非仅仅是采购和安装一套软件。它涉及深刻的业务流程重组、数据治理和系统集成,是一项复杂的系统工程。这正是信息技术咨询服务的价值所在。专业的咨询服务贯穿MES项目的全生命周期:

- 战略规划与需求分析:咨询顾问首先深入企业调研,理解其业务战略、行业特性、生产模式(离散、流程或混合)及核心痛点。他们帮助企业明确MES项目的具体目标(如缩短周期、提升良率),定义关键绩效指标(KPI),并制定与企业IT/OT架构相融合的顶层规划与实施路线图,避免盲目投资。

- 业务流程梳理与优化(BPR):在实施系统前,咨询顾问会主导进行现有生产流程的详细梳理与诊断,识别非增值环节。他们基于行业最佳实践,设计未来“To-Be”流程,确保MES系统是承载先进管理思想和管理流程的工具,而非简单地将原有低效流程自动化。

- 系统选型与供应商评估:基于企业的具体需求和技术架构,咨询服务提供客观、中立的系统选型建议,协助企业评估不同MES供应商的产品功能、技术平台、行业案例和实施能力,规避选型风险。

- 实施项目管理与知识转移:在实施阶段,咨询顾问作为项目管理方或关键成员,把控项目范围、进度、质量和成本。他们协调企业内部IT、生产、质量等多部门资源,并主导系统的配置、开发、测试与上线。更重要的是,他们通过培训和工作坊,将系统知识、管理方法和运维技能转移给企业核心团队,培养内部“火种”,确保系统长效运行。

- 持续改进与价值挖掘:上线后,咨询服务并未结束。顾问会协助企业建立持续改进机制,监控系统运行数据与业务KPI,分析差距,提出流程或系统优化建议,如引入高级排程(APS)、与工业物联网(IIoT)平台深化集成等,不断挖掘MES系统的深层价值,支持企业的持续创新。

结论

MES系统是数字化车间的“大脑”,它通过对生产制造流程的全面渗透与优化,为企业带来了显著的运营效益。其成功落地与价值实现,高度依赖于专业、前瞻的信息技术咨询服务。咨询服务将技术、流程与人有机结合,从战略到执行,为企业提供端到端的赋能,确保MES投资转化为实实在在的生产力提升和核心竞争力。对于意欲进行智能制造转型升级的企业而言,选择与优秀的咨询服务伙伴携手,是开启成功MES之旅的明智之举。