随着现代水利水电工程向大型化、复杂化与智能化方向快速发展,大坝填筑施工的质量控制面临前所未有的挑战。传统的压实质量检测方法,如环刀法、灌砂法等,存在检测点稀疏、结果滞后、代表性有限等固有缺陷,难以实现施工过程的实时、全面、精准控制。在此背景下,数字大坝智能压实系统应运而生,它通过集成高精度传感器、北斗/GNSS定位、物联网(IoT)及大数据技术,实现了对碾压机械运动轨迹、振动状态、压实参数(如激振力、频率、振幅)及坝料物理响应的全过程、全覆盖、高频率实时采集。而这一革命性系统的“大脑”与“灵魂”,正是其背后强大的数据处理服务。

一、数据处理服务的核心价值:从“数据海洋”到“决策金矿”

智能压实系统在施工过程中每秒可产生海量的多源异构数据。原始数据本身价值有限,数据处理服务的核心使命在于通过一系列先进的技术流程,将这些原始“数据流”转化为可直接指导施工、评估质量、优化工艺的“信息金矿”与“知识洞察”。其核心价值主要体现在:

- 实时质量监控与预警:数据处理服务对采集的压实参数(如振动压实值VCV、压实度指标CMV、模量值Evib等)进行实时计算与分析,并与设计阈值进行比对。一旦检测到欠压或过压区域,系统可立即通过驾驶舱界面、声光报警等方式向机手和监理人员发出预警,实现“边压边检,即时纠偏”,将质量隐患消灭在萌芽状态。

- 压实质量全域可视化与精准评估:通过空间插值、网格化处理及三维建模技术,数据处理服务能将离散的测点数据转化为连续、直观的压实质量场(如压实度云图)。管理人员可以一目了然地掌握整个作业面的压实均匀性、薄弱区域及整体进度,为验收和决策提供无可辩驳的量化依据。

- 施工工艺优化与智能决策支持:通过对历史压实数据的深度挖掘和机器学习分析,数据处理服务能够揭示碾压遍数、行驶速度、激振参数与最终压实效果之间的复杂关联模型。系统可据此为不同料区、不同工况推荐最优碾压参数和路径规划,实现从“经验驱动”到“数据驱动”的施工模式转变,在保证质量的同时提升效率、降低能耗。

- 全生命周期数字档案构建:所有处理后的压实数据、报警记录、工艺参数均被结构化存储,并与大坝的BIM(建筑信息模型)深度融合,形成每一仓面、每一层的“施工数字孪生体”。这为工程竣工后的运维、安全监测以及未来的类似工程设计提供了宝贵的全生命周期数据资产。

二、数据处理服务的关键技术实现路径

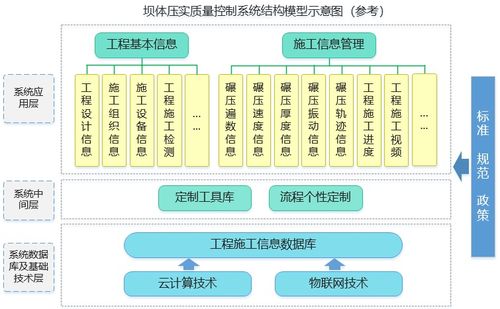

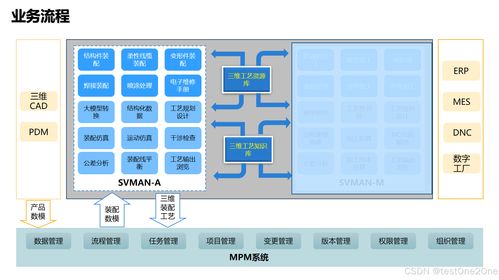

为实现上述价值,数据处理服务通常构建在云边协同的架构之上,并依托一系列关键技术栈:

- 数据采集与边缘预处理:安装在碾压机上的智能终端(边缘计算节点)负责实时采集原始传感器数据,并进行初步的滤波、降噪、坐标转换和封装,以减轻网络传输压力,确保核心数据的有效性和实时性。

- 多源数据融合与时空对齐:核心数据处理平台接收来自多台机械、多种传感器的数据流。首要任务是将GNSS定位数据(时间、经纬度、高程)、机械状态数据(速度、航向、振动参数)及可能的坝料特性数据(如含水率监测数据)在统一的时空基准下进行精准融合与关联,为后续分析奠定基础。

- 核心指标算法计算:这是数据处理的核心环节。服务内置了经过工程验证的压实指标计算模型(如基于加速度信号频域分析的CMV/CCV算法,或基于动力学反演的模量估计算法),实时将振动信号转化为代表压实质量的物理指标。

- 大数据分析与可视化:利用分布式计算框架(如Hadoop/Spark)对海量时序-空间数据进行存储、查询和统计分析。通过数据可视化引擎,生成动态更新的压实云图、机械轨迹图、压实遍数图等,并以Web端、移动端等多种形式提供给不同角色的用户。

- 智能模型与决策引擎:在积累足够数据后,引入机器学习算法(如回归分析、神经网络)训练压实质量预测模型和工艺优化模型。决策引擎能根据实时工况和预测结果,提供碾压遍数建议、参数调整提示乃至自动驾驶碾压机的控制指令。

三、面临的挑战与未来展望

尽管数据处理服务已展现出巨大潜力,但仍面临一些挑战:多厂家设备数据标准不统一、复杂坝料条件下物理模型的普适性、极端现场环境下数据传输的稳定性等。随着5G、人工智能、数字孪生技术的进一步成熟,数据处理服务将向着更智能(AI深度介入质量判断与工艺自主优化)、更融合(与GIS、BIM、无人机巡检数据无缝集成)、更前瞻(基于仿真与预测的预防性决策) 的方向演进。

数字大坝智能压实系统的先进性,不仅体现在前端的智能传感硬件上,更取决于后端数据处理服务的深度、精度与智能化水平。它是连接物理施工与数字世界的桥梁,是将“汗水建造”升级为“智慧建造”的关键引擎。通过持续打磨和升级数据处理服务,我们能够更可靠地筑就每一座大坝的坚实根基,守护江河安澜,赋能水利水电行业的高质量与可持续发展。